Wydarzenia w skali światowej, które miały miejsce w 2010 i 2011 roku, kazały zmierzyć się producentom żywności z poważnymi sytuacjami kryzysowymi. Były to m.in.: trzęsienie ziemi i tsunami w Japonii, a w efekcie awaria elektrowni atomowej i skażenie radioaktywne owoców morza i ryb, trzęsienie ziemi w Nowej Zelandii, powodzie w Australii, skażenie dioksynami jaj w Niemczech, epidemie ptasiej/świńskiej grypy. To wszystko fakty znane nam z telewizji, portali internetowych i innych mediów. Wydarzenia te miały swój oddźwięk nie tylko medialny. Przykładem może być klęska powodzi w Australii, która spowodowała tak znaczne zniszczenia dróg i infrastruktury, że dostarczanie świeżych produktów żywnościowych w rejony dotknięte powodzią było nie lada wyzwaniem przez kilka tygodni. Wiele przedsiębiorstw produkujących środki żywnościowe stanęło przed poważnym problemem wyjścia z sytuacji kryzysowych, które mogły przyczynić się do spowodowania ogromnych strat finansowych i realnego zagrożenie dla zdrowia i życia konsumentów.

Polska nie jest szczęśliwą wyspą bez kataklizmów i katastrof. Warto pamiętać, że w czasie powodzi tysiąclecia w lipcu 1997 r. w naszym kraju było:

W powodzi tej uszkodzonych bądź zniszczonych zostało:

Od kilku lat rozmiar kataklizmów, w tym szczególnie powodzie, to już niemal codzienność wielu polskich regionów, w których produkowana jest żywność.

Wiele z firm opisywanych w statystykach zapewne nie przetrwało próby. Pewne jest natomiast, że zarówno wielkie koncerny, jak i inne przedsiębiorstwa dobrze kierowane dzięki wdrożonym systemom zarządzania wyszły obronną ręką z kryzysów i ... poszły krok dalej.

Można zauważyć trend, który na razie jest domeną największych producentów żywności, ale przypuszczalnie wkrótce stanie się standardem dla wszystkich. Trend ten polega na udoskonaleniu funkcjonujących systemów zarządzania bezpieczeństwem żywności (np. HACCP, BRC, IFS, ISO 22000) poprzez wdrażanie systemu zarządzania ciągłością działania (z ang. Business Continuity Management).

W dzisiejszej rzeczywistości firmy produkujące żywność zobligowane są przez wymagania prawne bądź rynkowe, do funkcjonowania zgodnie z określonymi standardami. W Polsce (od 1 maja 2004 r.) minimum, jakie przedsiębiorca musi spełnić, to wdrożenie i utrzymanie systemu kontroli HACCP. System ten monitoruje wszystkie punkty krytyczne, gdzie może dojść do skażenia produktu. Opiera się on na wytycznych Codex Alimentarius FAO/WHO (Kodeks Żywnościowy Światowej Organizacji Zdrowia). Wiadomo jest, że na świecie funkcjonuje kilka najważniejszych standardów z zakresu bezpieczeństwa żywności: IFS (International Food Standard), którego funkcjonowanie oparte jest na zasadzie analizy ryzyka, standardy BRC (spełnienie wymagań Global Standard for Food Safety), a od 2008 roku dostępna jest również międzynarodowa norma PN-EN ISO 22000: „Systemy zarządzania bezpieczeństwem żywności - Wymagania dla każdej organizacji należącej do łańcucha żywnościowego", która w odróżnieniu od poprzednio wymienionych standardów może być stosowana na wszystkich etapach procesu produkcji żywności, tj. produkcji pierwotnej, przetwórstwa i dystrybucji. Norma ISO 22000 w znacznym stopniu ujednolica wymagania odnośnie do systemu zarządzania bezpieczeństwem żywności, a jednocześnie zawiera wszystkie wytyczne systemu HACCP wg FAO/WHO. Ponadto jednym z wymagań tego standardu jest stosowanie procedur zarządzania w sytuacjach kryzysowych (podobnie jak IFS i BRC), co stanowi element zarządzania ciągłością działania. Ze względu na tę właśnie uniwersalność norma ta jest doskonałym narzędziem bazowym do wdrożenia zasad zarządzania ciągłością działania w przedsiębiorstwie sektora żywnościowego.

Warto tu również wspomnieć, że kraje Unii Europejskiej od dawna starają się stworzyć kompleksowy system umożliwiający funkcjonowanie gospodarek wspólnoty w sytuacjach kryzysowych, czego odzwierciedleniem jest system wczesnego ostrzegania w zakresie żywności i środków żywienia zwierząt (RASF, Rozporządzenie Parlamentu Europejskiego i Rady nr 178/2002) oraz szereg rozporządzeń, m.in. Decyzja Komisji z dn. 29.04.2004 r. dotycząca przyjęcia planu ogólnego zarządzania kryzysami żywnościowymi (2004/418/WE).

Zapewne wiele firm sektora żywnościowego będzie miało lub miało już do czynienia z sytuacją kryzysową. Istotne jest, aby firma była przygotowana na każdy, nawet potencjalnie mało prawdopodobny scenariusz, tak aby mieć pewność, że incydent będzie odpowiednio zarządzany, a organizacja będzie mogła kontynuować działalność. Norma ISO 22000 w punkcie 5.7 zawiera wymaganie wdrożenia i utrzymania procedur do zarządzania potencjalnymi sytuacjami kryzysowymi i incydentami, jakie mogą wpływać na bezpieczeństwo żywności, i które mają związek z rolą organizacji w łańcuchu dostaw żywności. W normie tej znajdują się również wymagania odnośnie do planowania produkcji (punkt 7) i analizy zagrożeń (punkt 7.3), tak aby odpowiednio nadzorować prawdopodobieństwo wystąpienia zagrożeń bezpieczeństwa żywności, zanieczyszczenia wyrobów i poziomy zagrożeń. Jeśli pójdzie się krok dalej i włączy się także aspekty biznesowe, można stworzyć plan ciągłości działania organizacji, a zatem przygotować firmę na sytuację kryzysową.

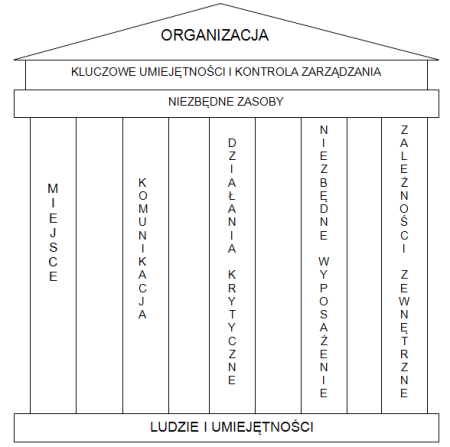

Zarządzanie ciągłością działania (wg definicji The Business Continuity Institute, BCI) to holistyczny proces zarządzania, który ma na celu określenie potencjalnego wpływu zakłóceń na organizację i stworzenie warunków budowania odporności na nie oraz zdolność skutecznej reakcji w zakresie ochrony kluczowych interesów właścicieli, reputacji i marki organizacji, a także wartości osiągniętych w jej dotychczasowej działalności. Rysunek nr 1 przedstawia model ideowy, nazwany „Temple Model" (za BCI) zarządzania ciągłością działania.

Rys. 1 „Temple model" zarządzania ciągłością działania (za BCI)

Skuteczne zarządzanie ciągłością działania wymaga przygotowania efektywnych procedur i szczegółowego planowania dla różnych specyficznych sytuacji kryzysowych, takich jak np. powódź, pożar, utrata kluczowych dostawców, epidemie, skażenie środowiska itp. Przygotowanie i wdrożenie takiego systemu można przeprowadzić na podstawie dostępnych standardów (np. BS 25999-1:2006) lub zbiorów dobrych praktyk (np. Business Continuity Institute, metoda ITIL www.itil-istm.world.com, metoda DRI www.drii.org).

Dobrze jest rozpocząć od przeprowadzenia analizy ryzyka dla kilku/kilkunastu specyficznych sytuacji kryzysowych (np. awarii zasilania, utraty dostępu - pożaru, powodzi, ataku terrorystycznego, barykady, utraty dostępu do danych, utraty kluczowego personelu - choroby, epidemii, zatrucia, utraty kluczowej aparatury, braku komunikacji itp.), które mogą wpłynąć na funkcjonowanie organizacji, i sklasyfikować je według ważności oraz prawdopodobieństwa ich wystąpienia. Następnie dla każdej sklasyfikowanej sytuacji kryzysowej należy opisać szczegółowy sposób postępowania, który prowadzić będzie do rozwiązania zaistniałego problemu. Trzeba zatem stworzyć i wdrożyć procedury, które będą praktycznymi narzędziami, zrozumiałymi i łatwymi do zastosowania. Procedury powinny opisywać co najmniej: sposób powiadamiania, eskalacji i kanały komunikacji wraz z opisem działań.

Proponuję, aby rozważyć sytuację pożaru w piekarni. Pierwszym elementem analizy ryzyka powinno być badanie zagrożeń oraz podatności, które wpływają na prawdopodobieństwo wystąpienia tych zagrożeń. Przykładowe trzy zagrożenia to:

1. pożar magazynu z mąką,

2. całościowy pożar piekarni,

3. pożar pomieszczeń socjalnych.

Rozpatrzmy zagrożenie nr 1, które z podatności będą najbardziej istotne. Przykładowe podatności to:

1. przestarzała instalacja elektryczna

2. brak automatycznego systemu gaszenia pożaru

3. nieuzasadnione użycie otwartego ognia (zapalniczka, zapałki).

Nie wchodząc w szczegóły analizy ryzyka (z uwagi na obszerność zagadnienia to temat na odrębny artykuł), możemy domniemywać, iż największe prawdopodobieństwo wystąpienia zagrożenia - pożar w magazynie mąki - występuje przy podatności nr 3 - nieuzasadnionego użycia otwartego ognia. Jak wiadomo - mąka (pył mączny) może tworzyć z powietrzem mieszaninę wybuchową, więc w przypadku zaprószenia ognia w określonych warunkach może dojść do groźnego pożaru.

Z analizy ryzyka wynikać będzie również wiele ważnych wniosków, np. to, że firma-piekarnia powinna:

a ponadto

Wspomniany już w artykule brytyjski standard BS 25999, podaje jako główne wymaganie stworzenie analizy BIA (Business Impact Analysis - analiza wpływu zdarzenia na działalność przedsiębiorstwa). Jest to podstawa zbudowania planu ciągłości działania. Analiza taka dostarcza informacji o możliwych stratach, które mogą powstać na skutek przerwania ciągłości działania danego procesu biznesowego. W analizie szacowane są zarówno straty materialne, wyrażone w konkretnych kwotach, jak i niepoliczalne, w zakresie utraty wizerunku i zaufania klientów. Na rynku spożywczym istotnym elementem jest również rozpatrywanie możliwych konsekwencji poprzez utratę rynku. Z takim elementem mieliśmy do czynienia na przełomie maja i czerwca 2011 r., gdy informacje medialne o 22 ofiarach śmiertelnych w Europie, w wyniku zakażenia bakterią E. coli, spowodowały zamknięcie rynku rosyjskiego na świeże warzywa z Unii Europejskiej. Tworzenie analizy BIA pozwala określić krytyczne procesy biznesowe niezbędne do przetrwania całego przedsiębiorstwa i zabezpieczenia ich w sposób skuteczny przy jednoczesnej minimalizacji kosztów.

Kolejnym krokiem jest przeszkolenie załogi i przetestowanie wdrożonych planów, aby mieć pewność, że każdy jest na właściwym miejscu i we właściwym czasie według przydzielonych odpowiedzialności. Scenariusz testu powinien zawierać przynajmniej opis zakłócenia, model reakcji, opis działania i przygotowania. Takie symulacje mają wykazać również, czy wytypowane do określonych ról osoby sprawdzają się i działają w optymalny sposób. Testowanie procedur to najbardziej efektywny sposób sprawdzenia, czy załoga potrafi zastosować wdrożone procedury, a przede wszystkim, czy są one skuteczne.

Źródłem sytuacji kryzysowej w przedsiębiorstwie może być również incydent wewnętrzny, błąd, wypadek lub nieprzemyślana zmiana, nie zawsze lub niezmiernie rzadko spowodowane brakiem kontroli lub zaniechaniem procedur. Wielokrotnie bywa tak, że incydent wynika np. z opóźnienia wyników badań, awarii urządzeń lub skorzystania z usług nowego dostawcy, który nie został jeszcze w pełni zakwalifikowany. Sposób postępowania w takich przypadkach determinowany jest informacją, czy doszło do np. zanieczyszczenia, uszkodzenia produktu, czy nie. I tu najbardziej kluczowy jest stopień przeszkolenia i zrozumienia procesów personelu zaangażowanego w produkcję i kontrolę wyrobu. Podjęcie bowiem błędnej decyzji, np. o kontynuowaniu produkcji zamiast o jej zatrzymaniu, może mieć poważne reperkusje dla firmy. Przykładowo rozważmy sytuację, gdy producent mieszanek mlecznych przeznaczonych dla żywienia niemowląt korzysta z dostawy surowców, np. hydrolizatów białkowych od dostawcy, który nie został ostatecznie zakwalifikowany. Wymogi rynku, np. pilne zamówienie dużej partii towaru, powoduje konieczność zwiększenia zamówień na surowce. Kwalifikowani dostawcy nie są w stanie sprostać zamówieniom w wymaganym czasie, dlatego producent mieszanek zamawia surowiec u nowego dostawcy, który nie przeszedł jeszcze procedur kwalifikacyjnych (np. audytu). Do magazynów producenta mieszanek dociera partia hydrolizatu wraz ze stosownym certyfikatem jakości. Pracownicy kontroli jakości, którzy wg procedur zwalniają surowiec na podstawie certyfikatu dostawcy, sygnalizują, że konkretny producent hydrolizatu nie jest kwalifikowany. Ponieważ jednak czas nagli, a wg certyfikatu surowiec spełnia wymagania jakościowe, podjęta zostaje decyzja, motywowana groźbą kar umownych w wysokości 10% kontraktu w razie opóźnienia dostawy mieszanek, o dopuszczeniu partii surowca do produkcji. Po miesiącu świat obiega informacja o skażeniu mleka dla niemowląt melaminą, a nasz producent mieszanek liczy miliardowe straty i utratę prestiżu.

Norma ISO 22000 wymaga, aby organizacja wdrożyła program wycofania z rynku wyrobu niebezpiecznego poprzez ustanowienie udokumentowanej procedury obejmującej swoim zakresem: powiadamianie odpowiednich zainteresowanych stron (np. uprawnionych organów urzędowych, klientów i/ lub konsumentów), sposób postępowania z wyrobami wycofanymi, jak również kwestionowanymi partiami wyrobów pozostającymi w magazynie, ustalenie kolejności działań, które należy podjąć. Kolejne wymaganie obejmuje zabezpieczenie „podejrzanych wyrobów" do momentu podjęcia odpowiedniej decyzji co do dalszego postępowania z tymi wyrobami; stosowanie odpowiednich technik (np. symulowane wycofanie lub praktyczne wycofanie) w celu weryfikacji skuteczności programu wycofania. Ponadto rolą najwyższego kierownictwa jest wyznaczenie personelu uprawnionego do inicjowania i prowadzenia procesu wycofania wyrobu.

Jak pokazują doświadczenia z poprzednich lat, wycofanie produktu niebezpiecznego z rynku może być niezmiernie trudne. Warto wspomnieć chociażby nagłośnioną sprawę zanieczyszczenia środków żywnościowych niedozwolonym barwnikiem Sudan 1 (zainteresowanych odsyłam do „Resilience in the Food Chain: A Study of Business Continuity Management in the Food and Drink Industry". Final Report to the Department for Environment, Food and Rural Affairs Dr. Helen Peck The Resilience Centre Department of Defence Management&Security Analysis Cranfield University Shrivenham, 2006). Przykłady można mnożyć, bo w dobie ekspansji mediów wiedza o wszelkich zagrożeniach stała się powszechna. Niemniej, fakt, że stale dochodzi do takich incydentów, świadczy o tym, że należy ciągle udoskonalać mechanizmy zarządzania bezpieczeństwem żywności, rozszerzać zarządzanie ryzykiem, a tym samym wdrażać zarządzanie ciągłością działania jako narzędziem globalnym do zarządzania organizacją.