Ustawodawstwo polskie i unijne czyni producenta żywności odpowiedzialnym za niekorzystne skutki zdrowotne wywołane spożyciem artykułów spożywczych. W warunkach gospodarki wolnorynkowej i nadmiaru produktów oraz usług żywnościowych to konsument decyduje o zakupie. Żywność oferowana do sprzedaży – poza spełnieniem wymagań dotyczących bezpieczeństwa zdrowotnego – musi być dobrej jakości.

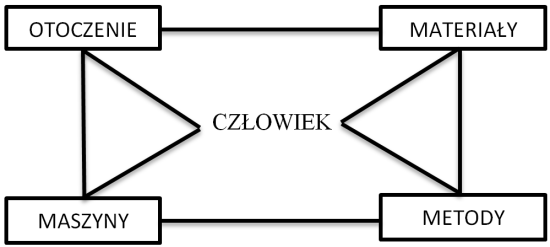

Dobrze funkcjonujący proces produkcji musi być odpowiednio zaplanowany z uwzględnieniem wzajemnych powiązań następujących obszarów:

W centrum zainteresowania znajduje się człowiek ze względu na podstawową rolę, jaką ma do spełnienia w systemie zapewnienia jakości. Nabiera to szczególnego znaczenia w przypadku zakładów żywienia zbiorowego, w których od zachowania pracowników i ich zaangażowania w proces produkcyjny zależy w najistotniejszym stopniu poziom jakości posiłków oferowanym konsumentom.

Pozostałe elementy muszą być tak zaprojektowane, by tworzyły odpowiednie środowisko do wytworzenia produktów bezpiecznych i poszukiwanych przez konsumenta.

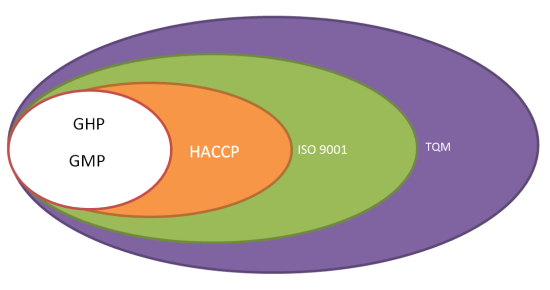

W celu zapewnienia pełnej równowagi pomiędzy ww. elementami tzw. Wielkiej Piątki stosuje się różne systemy zapewnienia jakości. Do najpowszechniej stosowanych w produkcji żywności należą:

Poniższy diagram odzwierciedla wzajemne powiązania pomiędzy systemami zapewnienia jakości. Podstawą skutecznie działającego systemu zapewnia bezpieczeństwa zdrowotnego jest wdrożeniem zasad Dobrej Praktyki Produkcyjnej i Higienicznej.

Zajmiemy się podstawowymi systemami, których wdrożenie stanowić powinno początek działań na rzecz zapewnienia zaplanowanej jakości i jej stałego doskonalenia. Do systemów tych należą:

– Dobra Praktyka Produkcyjna wraz z elementami Dobrej Praktyki Higienicznej (często w opracowaniach spotyka się jedynie określenie Dobra Praktyka Produkcyjna, której integralną częścią są wymagania higieniczne),

– system HACCP, którego wdrożenie jest w chwili obecnej obligatoryjne w państwach Unii Europejskiej; w Polsce taki obowiązek będzie spoczywał na wszystkich przedsiębiorstwach sektora żywnościowego najpóźniej od dnia przystąpienia do struktury Wspólnoty Europejskiej.

Zanim przejdziemy do opisu wymagań ww. systemów, zajmijmy się kilkoma zagadnieniami związanymi z zagrożeniem dla zdrowia, które mogą pojawić się w naszych restauracjach.

Dobra Praktyka Produkcyjna to działania, które muszą być podjęte, i warunki, które muszą być spełnione, aby produkcja żywności odbywała się w sposób zapewniający jej właściwą jakość zdrowotną, zgodnie z jej przeznaczeniem.

Do zagadnień, które leżą w obszarze Dobrej Praktyki Produkcyjnej, zaliczyć należy:

Wyżej wymienione obszary są specyficzne dla poszczególnych branż wymagających odrębnego omówienia z ukierunkowaniem na poszczególne grupy zakładów. Jednak ogólne kwestie magazynowania żywności oraz postępowania z surowcami i materiałami pomocniczymi, a także transportu wewnętrznego są podobne we wszystkich sektorach.

Podczas dostawy kontroli podlegają:

Dostawcy powinni być dobierani bardzo staranie. Nie należy magazynować nadmiernej ilości surowców. Pamiętać należy, że od rodzaju surowca zależy jakość, a w tym i bezpieczeństwo wyprodukowanych posiłków.

Po przyjęciu towar należy posortować i poukładać na pólkach magazynowych, każdy w odpowiednim magazynie – zgodnie z zaleceniami.

Magazynowanie i przechowywanie artykułów spożywczych mających brać udział w procesie produkcji jest bardzo ważną i istotną sprawą. Należy przede wszystkim pamiętać o tym, aby artykuły znajdujące się w magazynach posiadały określony termin przydatności do spożycia. Produktów przeterminowanych w żadnym wypadku nie należy używać w procesie produkcji.

Wymagane dokumenty, np.

Realizując procesy obróbki wstępnej, trzeba przede wszystkim dołożyć wszelkich starań, by zapobiec zanieczyszczeniom krzyżowym. W celu uniknięcia tych zanieczyszczeń obszar obróbki wstępnej ,,strefa brudna” i obróbki właściwej ,,strefa czysta” powinny być oddzielone. Należy pamiętać, że stosując zabieg mycia, zwiększamy czystość mikrobiologiczną surowców, a także pozbywamy się zanieczyszczeń fizycznych. Surowce mrożone, a w szczególności mrożone warzywa, mogą być poddane obróbce cieplnej bez wcześniejszego rozmrażania. Duże porcje mięsa, drobiu i ryb rozmraża się w warunkach chłodniczych (komora chłodnicza) w temperaturze około 4 C.

Wymagane dokumenty, np.

Transport wewnętrzny w zakładzie jest istotnym elementem procesu produkcji. Powinien zapewnić właściwą ochronę przewożonych surowców, półproduktów i wyrobów gotowych przed wtórnymi zanieczyszczeniami mikrobiologicznymi, fizycznymi i chemicznymi.

Zasady funkcjonowania transportu wewnętrznego można określić następująco:

Zła organizacja transportu – zbyt długi czas transportu lub nieodpowiednie warunki mogą zniweczyć wysiłek na rzecz zapewnienia bezpieczeństwa i jakości produktów końcowego, podejmowane podczas procesu produkcyjnego.

Przed rozpoczęciem prac związanych z opracowaniem i wdrażaniem systemu HACCP wskazane jest dokonanie oceny stanu sanitarno-higienicznego zaplecza kuchennego na podstawie wymagań opisanych powyżej oraz na podstawie zapisów cytowanego wcześniej rozporządzenia. Odpowiedzialność za jakość zdrowotną produkowanych posiłków wymaga od zakładów dostarczenia dowodu, iż wszystkie działania na rzecz zapewnienia bezpieczeństwa zdrowotnego są zaplanowane i wykonywane. Nie jest możliwe dostarczenie takiego dowodu bez opracowania stosownej w każdym aspekcie GMP dokumentacji. Część tej dokumentacji może być dostarczona przez firmy współpracujące w zakresie usług deratyzacyjnych, dostarczania środków higieny i w innych działaniach w obszarze restauracji hotelowej. Coraz częściej usługodawcy poza świadczeniem usługi podstawowej wykonują pełną dokumentację, która może być wykorzystana przez właścicieli i zarządzających gastronomią jako dowód prowadzenia działań higienizacyjnych i ich skuteczności.

Kondycja finansowa firmy bardzo często uniemożliwia spełnienie wszystkich wymagań w zakresie Dobrej Praktyki Produkcyjnej. Dobrze jest wypisać wszystkie obszary wymagające nakładów inwestycyjnych i zaplanować ich wykonanie w konkretny ramach czasowych. Po pierwsze, pozwoli to na sprecyzowanie obszarów najistotniejszych z punktu widzenia bezpieczeństwa zdrowotnego, wymagających dokładnych badań i dokonania odpowiednich korekt po drugie, może być bardzo pomocnym argumentem w kontaktach z władzami sanitarnymi.

Dobra Praktyka Higieniczna to działania, które muszą być podjęte, i warunki higieniczne, które muszą być spełnione i kontrolowane na wszystkich etapach produkcji lub obrotu, aby zapewnić bezpieczeństwo żywności.

Każde przedsiębiorstwo jest zobowiązane do opracowania własnego zakładowego programu lub instrukcji Dobrej Praktyki Higienicznej, które są podstawą do wdrażania zasad systemu HACCP. Program taki powinien uwzględniać strukturę organizacyjną i specyfikację działalności danego zakładu.

Wszystkie stosowane w zakładzie techniki i metody pracy oraz zalecenia dotyczące higieny powinny być opisane za pomocą odpowiednich procedur lub instrukcji uwzględniających szczegółowe wymagania, jakie powinny być spełnione. Procedury i instrukcje dotyczące Dobrej Praktyki Higienicznej powinny być ściśle przestrzegane przez wszystkich pracowników.

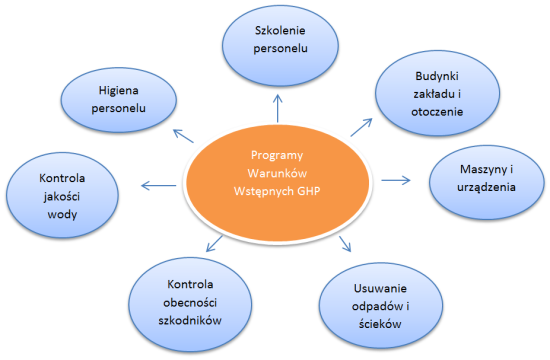

W świadomości przeciętnego człowieka, w tym także pracownika zatrudnionego w dziale żywności, pojęcia higiena czy Dobra Praktyka Higieniczna kojarzą się z procesami mycia i dezynfekcji oraz z higieną osobistą pracowników. W rzeczywistości jest to pojęcie daleko szersze, obejmujące co najmniej kilka obszarów ściśle ze sobą zintegrowanych i skierowanych na osiągnięcie jednego celu, jakim jest bezpieczeństwo żywności.

Zakres GHP

Należy tu uwzględnić dwa rodzaje wiadomości:

Po pierwsze:

Po drugie:

powinny znaleźć się tu informacje szczegółowe związane z wykonywaną działalnością, czyli podział na strefy w zakładzie (produkcyjna, gospodarcza, biurowa i inne, jeśli można takie wyróżnić).

Wymagane dokumenty, np.

Układ funkcjonalny zakładu to przestrzenne powiązanie ze sobą pomieszczeń. Wyróżniamy tu: część magazynową, produkcyjną, ekspedycję i pomieszczenia socjalne. Cały proces produkcji, poczynając od dostawy towaru, powinien przebiegać w sposób prostoliniowy i bezpieczny dla całego procesu produkcji. W całym procesie produkcyjnym nie możemy spotykać krzyżowania się ciągów technologicznych i dróg komunikacyjnych tak zwanych czynności ,,brudnych” i „czystych’’, ponieważ zapobiega to powstawaniu zanieczyszczeń krzyżowych żywności. Drogi surowców i produktów powinny być wyraźnie określone.

Prawidłowy układ funkcjonalny zapewnia bezkolizyjny przebieg procesów technologicznych. Odpowiednio zaprojektowane pomieszczenia zakładu zapewniają jego funkcjonalność, co sprzyja zachowaniu higieny i ogranicza możliwość popełnia błędu, a także ułatwia pracę i działania na rzecz zapewnienia JAKOŚCI. W punkcie tym powinniśmy szczegółowo opisać układ zakładu – najlepiej na schemacie.

Wszystkie maszyny i urządzenia znajdujące się w kuchni oraz w pomieszczeniach produkcyjnych wykonane powinny być z materiałów dopuszczonych do kontaktu z żywnością, o czym mogą świadczyć dokumenty zakupu oraz instrukcje obsługi i zapewnienia producenta. Blaty stołów i meble wykonane powinny być z materiałów odpornych na korozję, działanie pary wodnej oraz środków do mycia i dezynfekcji. Ich powierzchnia powinna być gładka, a co za tym idzie – łatwa do utrzymania czystości. Maszyny i urządzenia powinny być tak usytuowane, aby umożliwić ich działanie zgodnie z funkcją i przeznaczeniem. Zapewnia to odpowiednie utrzymanie czystości i porządku, a także ułatwia zachowanie zasad GHP oraz działania monitorujące i korygujące.

Należy opracować pisemny harmonogram konserwacji maszyny i urządzeń w celu zapewnienia ich właściwego funkcjonowania i stanu technicznego.

Harmonogram ten powinien zawierać:

W punkcie tym zamieścimy między innymi:

W tym rozdziale należy określić: co, przez kogo, w jaki sposób, czym i kiedy należy myć, gdzie to trzeba odnotować, kto i kiedy powinien sprawdzić poprawność i skuteczność przeprowadzanego zabiegu oraz co należy zrobić w przypadku stwierdzenia nieprawidłowości. Wszystkie te dane powinny znaleźć się w procedurach i instrukcjach mycia. Każdy zakład powinien mieć opracowane własne instrukcje mycia.

Opracowanie planu higieny kuchennej wymaga dużo wysiłku i dokładnego przemyślenia. Nie należy tu tworzyć rzeczy niemających nic wspólnego z rzeczywistością, ponieważ w każdym zakładzie po każdej czynności czy też po zakończeniu zmiany przeprowadza się sprzątanie. Dlatego wśród pracowników zakładu powinna być wyznaczona osoba odpowiedzialna za przeprowadzenie prac porządkowych i odnotowanie tego w odpowiednim rejestrze. Nie zaleca się stosowania odpowiedzialności wspólnej.

Zabiegi mycia i dezynfekcji pomieszczeń produkcyjnych, socjalnych, sanitarnych, aparatury, urządzeń, sprzętu, opakowań itp. należy przeprowadzać ściśle według określonej procedury lub instrukcji.

W zakładzie powinien funkcjonować sprawny system usuwania odpadów pokonsumpcyjnych i śmieci. Gwarantuje to zabezpieczenie żywności przed zanieczyszczeniami. Zapewnia również zachowanie odpowiedniego porządku na stanowiskach pracy i w obrębie całego zakładu.

Z przestrzeni produkcyjnych powinny być one usuwane tak często jak tylko zachodzi taka potrzeba, a przynajmniej raz dziennie.

Pojemniki na odpadki powinny być specjalnie oznakowane, odpowiednio skonstruowane i wykonane z metalu lub z innych nieprzepuszczalnych materiałów.

Pojemniki te powinny posiadać konstrukcję ułatwiającą usuwanie odpadów i być łatwe do mycia i dezynfekcji.

Wymagane dokumenty, np.

Badanie jakości wody w przedsiębiorstwach sektora spożywczego zgodnie z ogólnymi wymogami higieny zawartymi w Rozporządzeniu (WE) nr 8522004 Parlamentu Europejskiego i Rady z 29 kwietnia 2004 r. w sprawie higieny środków spożywczych:

– wszystkie przedsiębiorstwa sektora spożywczego są zobowiązane zapewnić odpowiednie zaopatrzenie w wodę przeznaczoną do spożycia przez ludzi.

– jakość wody musi odpowiadać wymaganiom bakteriologicznym, fizykochemicznym i organoleptycznym określonym przez rozporządzenie Ministra Zdrowia z 29 marca 2007 r. w sprawie jakości wody przeznaczonej do spożycia przez ludzi.

Aby ocenić jakość wody, powinno się systematycznie prowadzić badania jej jakości:

Częstotliwość badań wody w zakładach branży żywnościowej nadzorowanych przez Państwową Inspekcję Sanitarną ustala na danym obszarze Państwowy Powiatowy Inspektor Sanitarny (PPIS) na podstawie:

Należy pamiętać, że po przeprowadzeniu modernizacji instalacji wodociągowej, po awarii sieci oraz w szczególnych sytuacjach epidemiologicznych (np. po zalaniu wodami powodziowymi) należy bezzwłocznie przedstawić aktualną ocenę jakości wody PPIS.

Dokumenty do załączenia:

W każdym zakładzie powinien być opracowany system kontroli i monitorowania obecności szkodników oraz program stosowania odpowiednich środków zabezpieczających, adekwatnych do pojawiającej się sytuacji. Obserwacje dotyczące obecności szkodników powinny być prowadzone w sposób ciągły – zarówno w samym zakładzie, jak i w otaczającym go terenie.

Do najczęściej występujących, stanowiących duże zagrożenie dla bezpieczeństwa zdrowotnego żywności należą:

Osoby realizujące program zwalczania szkodników powinny posiadać odpowiednie umiejętności i wiedzę z tego zakresu. Działania z zakresu kontroli obecności szkodników oraz zabezpieczenia przed nimi powinny być odpowiednio rejestrowane i dokumentowane.

Wymagane dokumenty:

Stopień świadomości i kwalifikacji zawodowej pracowników, a także sukcesywne i systematyczne ich doskonalenie zawodowe oraz szkolenia to główne czynniki decydujące o ich zaangażowaniu i odpowiedzialności.

Należy wkładać dużo wysiłku w wyjaśnienie pracownikom pojęć, zasad i istoty wprowadzenia Zasad Dobrej Praktyki Higienicznej i Produkcyjnej oraz systemu HACCP. Kierownictwo zakładu powinno organizować systematyczne i na odpowiednim poziomie szkolenia dla personelu z zakresu higieny. Poziom wiadomości i kwalifikacji pracowników powinny być odpowiednie do wykonywanych przez nich czynności, obowiązków i kompetencji oraz odpowiedzialności.

Pracownicy pracujący nawet na najniższych szczeblach w hierarchii zakładu powinni posiadać podstawową wiedzę na temat tego:

Wymagane dokumenty, np.:

Pracownicy, biorąc udział w procesie produkcji, muszą postępować zgodnie z wymogami higieny i nie mogą stanowić źródła zanieczyszczenia żywności.

Podstawowe warunki dotyczące higieny i warunków zdrowia pracowników:

Wymagane dokumenty, np.:

Sprawny system dokumentacji i zapisów dotyczących wszystkich elementów obejmujących zasady Dobrej Praktyki Higienicznej i Dobrej Praktyki Produkcyjnej pozwala na udowodnienie, iż wszystkie niezbędne procedury są odpowiednio realizowane.

W podsumowaniu można wypunktować dziesięć podstawowych zasad Dobrej Praktyki Higienicznej i Produkcyjnej, które każdy pracownik zakładu produkcji lub przetwórstwa żywności może traktować jako swoisty dekalog postępowania.