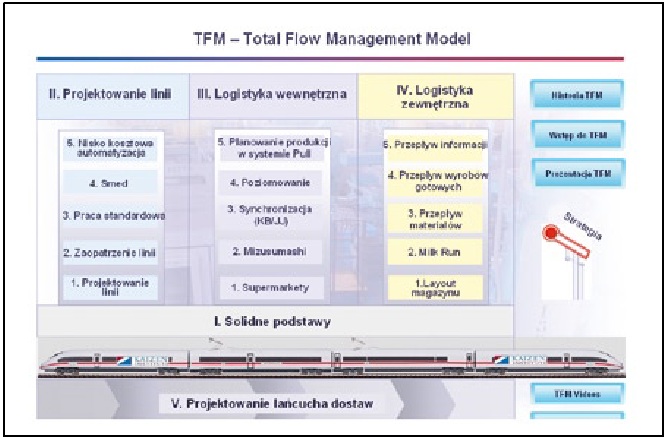

Model Total Flow Management składa się z narzędzi wpływających na redukcję kosztów wytwarzania oraz wzrost produktywności. Po wdrożeniu solidnych podstaw, których celem jest zbudowanie odpowiedniej kultury produkcji oraz wdrożeniu narzędzi skierowanych na lepszy przepływ informacji i materiałów wewnątrz linii produkcyjnych, warto skupić się na kolejnym bloku zawierającym narzędzia służące usprawnieniu logistyki wewnętrznej, która w tym przypadku jest pomostem spinającym ze sobą obszary produkcyjne i magazynowe.

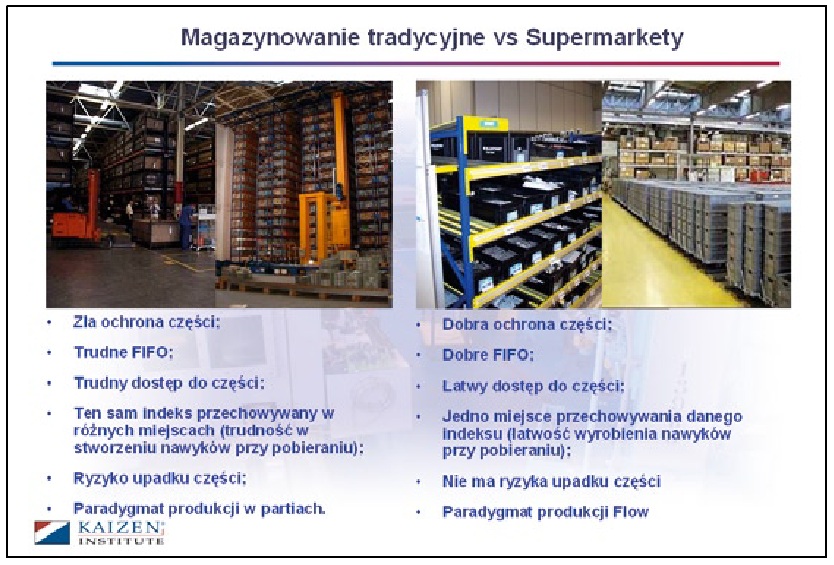

Pierwszym i podstawowym elementem logistyki wewnętrznej w rozumieniu KAIZEN są SUPERMARKETY (rys. 1.). Przy założeniu, że udało nam się wdrożyć narzędzia z bloku Projektowanie i doskonalenie linii, powinniśmy zacząć tworzyć lepszy przepływu w następujących obszarach:

Rys. 1

Supermarkety tworzą niezbędną infrastrukturę przechowywania materiałów i półproduktów oraz umożliwiają poprawne działanie logistyki wewnętrznej. Jako obszary przechowywania pracują według ściśle określonych zasad:

Ostatni z wymienionych punktów ma znaczący wpływ na zarządzanie wizualne. Stan supermarketu będzie zawsze fluktuował pomiędzy skrajnymi wartościami minimum i maksimum. Kiedy jego stan przekroczy ustalone warunki brzegowe, oznacza to, że w jakimś punkcie procesu coś się dzieje. Jeśli wartość spadnie poniżej minimum, może to oznaczać, że w górze strumienia wystąpiły jakieś awarie czy przestoje i istnieje ryzyko zatrzymania produkcji. Jeśli natomiast stan supermarketu przekroczy wartość maksimum, oznacza to nadprodukcję. Tak w jednym, jak i w drugim przypadku należy podjąć natychmiastowe działania korygujące.

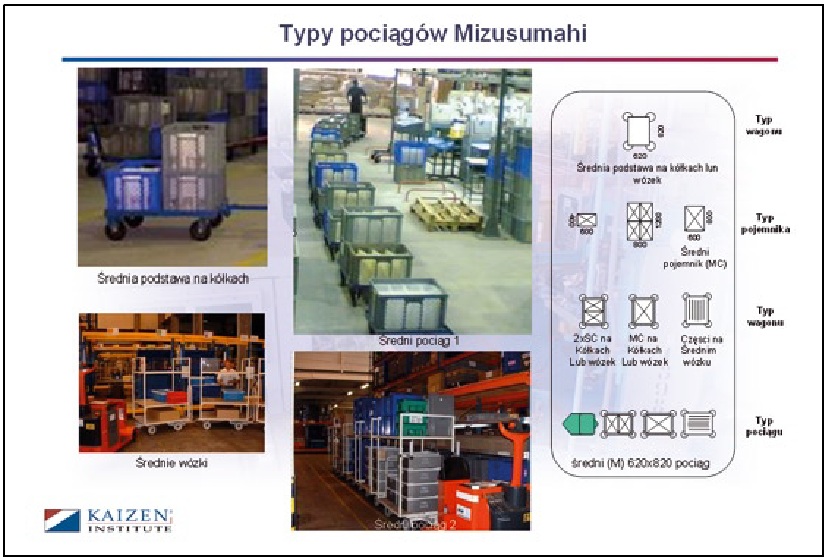

Wdrażając supermarkety(rys. 2.), zależy nam na maksymalnym zmniejszeniu wielkości partii produkcyjnych i maksymalnym zwiększeniu częstotliwości przepływu informacji i materiałów. Jednocześnie staramy się wprowadzić do obiegu maksymalnie małe pojemniki. Małe pojemniki zapewniają lepszą ergonomię oraz poprawiają kontrolę nad ilością materiałów w produkcji. W takim przypadku należałoby zastanowić się nad systemem dostarczania i odbierania materiałów, półproduktów czy wyrobów gotowych. Stosowanie wózków widłowych obsługujących poszczególne obszary magazynowe i produkcyjne, przy zwiększonej częstotliwości przepływu, traci rację bytu, chociażby ze względu na ryzyko wypadków. Alternatywą jest zastosowanie małych pociągów logistycznych, czyli MIZUSUMASHI.

Rys. 2

Mizusumashi kieruje całym ruchem wewnętrznym pomiędzy supermarketami (rys. 3.). Jest to zwykle mały pociąg wyposażony w kilka wagoników.

Rys. 3

Jego główne zadania to:

Mizusumashi powinien działać podobnie do linii metra, czyli:

Wszystkie działania Mizusumashi powinny być zestandaryzowane, a ilość pojemników dostarczanych w jednym cyklu powinna wynikać z dwóch parametrów:

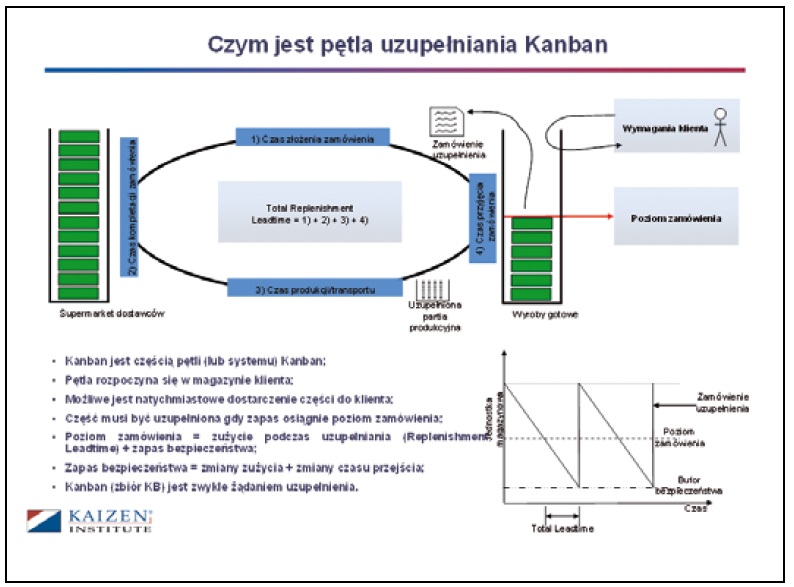

W celu dokładnej synchronizacji wielkości supermarketu z partiami produkcyjnymi lub transportowymi oraz zapewnienia odpowiedniego systemu przepływu informacji warto posłużyć się kolejnym narzędziem z grupy logistyki wewnętrznej, jakim jest KANBAN. Słowo KANBAN oznacza kartkę, ale tym mianem określa się zwykle cały system przepływu informacji.

Można powiedzieć, że KANBANY działają w pętlach pomiędzy supermarketami (rys. 4.). System ten musi być jednoznacznie sprzężony z wielkością supermarketu i czasem reakcji na zamówienie. Ilość KANBANÓW w pętlach określić można przy pomocy następujących parametrów:

Rys. 4

Kiedy zsumujemy wszystkie te czasy, otrzymamy czas odpowiadający minimum na supermarkecie. Oznacza to, że kiedy ilość wyrobów danego typu zgromadzonych na supermarkecie spadnie do tego poziomu, to w następnej kolejności należy przezbroić linię i rozpocząć produkcję dokładnie tego wyrobu.

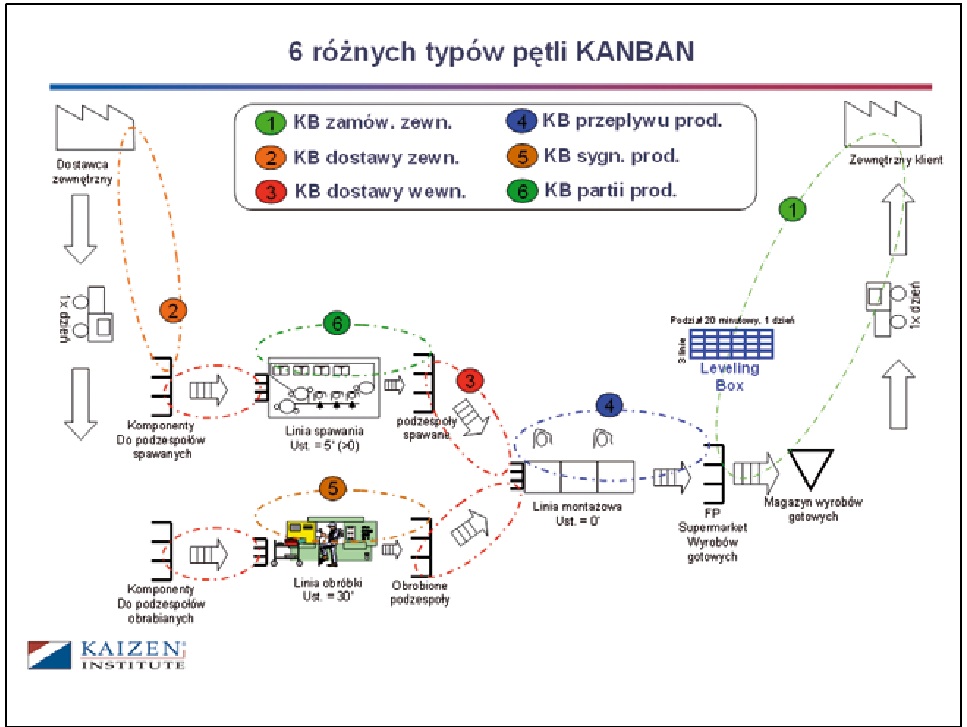

W modelu TFM wyróżniamy sześć typów pętli KANBAN (rys.5.). Trzy z nich dotyczą logistyki:

1. KANBAN zamówień zewnętrznych: zwykle przyjmujący elektroniczną formę przekładaną później na plan produkcji.

2. KANBAN dostaw zewnętrznych: podobnie jak poprzednio mogą to być elektroniczne systemy generowania zamówień.

3. KANBAN dostaw wewnętrznych: typowy KANBAN materiałowy stosowany w logistyce wewnętrznej.

Rys. 5

Kolejne trzy typy służą realizacji produkcji. W tej grupie możemy wyróżnić:

1. KANBAN przepływu – mający zastosowanie wszędzie tam, gdzie nie występuje przezbrojenie, a zależy nam na realizowaniu procesu zgodnie z konkretną sekwencją (wyrób po wyrobie, np. A, B, C, C, B, A).

2. KANBAN partii produkcyjnej – mający zastosowanie wszędzie tam, gdzie występuje przezbrojenie, ale jego czas nie jest stosunkowo długi. Wtedy, w celu unikania strat wynikających z przezbrojeń, KANBANY grupuje się w partie produkcyjne, a produkcję danej grupy wyrobów rozpoczyna po osiągnięciu minimum na supermarkecie.

3. KANBAN sygnału produkcji – stosowany wszędzie tam, gdzie przezbrojenia są długie, a pomiędzy nimi produkujemy bardzo dużą ilość pojemników z jednym typem wyrobów. Wówczas KANBAN określa czas rozpoczęcia produkcji danego wyrobu oraz wielkość produkowanej partii. Zazwyczaj ma trójkątny kształt(tzw. tringular KANBAN).

Do kalkulacji ilości KANBANÓW w pętli należy wziąć pod uwagę m.in.:

Biorąc pod uwagę politykę partii cyklu, dochodzimy do kolejnego narzędzia, jakim jest POZIOMOWANIE. Poziomowanie wygładza zużycie materiałów oraz obciążenie pracą, umożliwiając lepsze zbalansowanie operatorów i standaryzację pracy. Poziomowanie produkcji oznacza powtarzanie produktu w stałym cyklu czasowym. Parametrem charakterystycznym dla poziomowania jest EPE, tzn. Every Product Every Day. Można wyróżnić pięć rodzajów poziomowania:

1. Duże partie, produkcja miesięczna – czyli miesięczna partia danego wyrobu produkowana jednorazowo.

2. Mniejsze partie, więcej niż jedna partia na miesiąc.

3. Produkcja dzienna – różna ilość.

4. Stała partia, kilka partii dziennie.

5. Partia jednostkowa, produkcja mieszana.

Warto zwrócić uwagę na wpływ szybkości przezbrojenia na rodzaj poziomowania. Chcąc produkować zgodnie z piątym rodzajem, umożliwiającym maksymalną elastyczność w stosunku do wymagań klienta, należy w pierwszej kolejności wypracować najszybsze i najlepsze systemy przezbrojeń, ponieważ w tym przypadku nie można pozwolić sobie na niepotrzebną stratę wydajności. Jest to znakomity przykład, jak narzędzia z poszczególnych grup wpływają na siebie i dlaczego chronologia wdrażania poszczególnych bloków modelu TFM ma znaczenie. Wszystkie wymienione powyżej narzędzia charakteryzują system ssący (Pull System). W takim systemie nie tworzymy niekontrolowanych buforów międzyoperacyjnych, ale supermarkety, natomiast start produkcji czy pobranie komponentów sterowane są przez odpowiedni system przepływu informacji (KANBAN). Żeby jednak skutecznie realizować proces produkcyjny, musimy w pierwszej kolejności obrać odpowiednią strategię planowania. Zazwyczaj od 10 do 20proc. produkowanych indeks ów generuje 80 proc. sprzedaży. Wyroby tego typu możemy zaklasyfikować jako „szybko rotujące”. Wobec tego możemy dla nich zastosować klasyczny system ssący. Wyroby te będą produkowane w oparciu o system MTS (Make to Stock).W takim układzie będą zawsze znajdowały się w supermarketach, gotowe do natychmiastowej dostawy. Inny system zastosujemy do grup wyrobów generujących pozostałe20 proc. sprzedaży. Ogólnie można powiedzieć, że pozostałe grupy kształtują się następująco: zwykle 20 – 30 proc. indeksów generuje 15 proc. sprzedaży, natomiast pozostałe 5 proc. sprzedaży generowane jest przez 50 – 70 proc. indeksów. Dla nich zastosujemy strategię MTO (Make to Order).W uproszczeniu można powiedzieć, że w takim systemie klient będzie musiał poczekać na realizację zamówienia. Kolejnym krokiem będzie zaplanowanie zdolności wykonania danych wyrobów. Zdolności powinny być planowane na bazie czasu taktu klienta.

W planowaniu zdolności powinna brać udział zarówno produkcja, jak i logistyka (rys. 6.). Celem jest umożliwienie produkcji i logistyce uzgodnienia zdolności w powiązaniu z prognozą czasu taktu. Zadaniami produkcji są:

Rys. 6

Natomiast w gestii logistyki powinno leżeć:

Strategia planowania i planowa niezdolności stanowią przygotowanie do planowania wykonania. Planowanie wykonania to metoda sprawdzająca się jedynie dla krótkoterminowych i określonych zamówień klienta. Decydujemy, co i w jakiej ilości będzie produkowane i dostarczane klientowi. Obliczamy następujące typy zamówień:

Po zakończeniu obliczania listy zamówień proces poziomowania produkcji może zostać rozpoczęty. Dzięki zastosowaniu narzędzi z bloku logistyki wewnętrznej możemy przystosować produkcję oraz logistykę do realizacji zamówień zgodnie z pięcioma zasadami wyszczuplonego wytwarzania. Jesteśmy w stanie dostarczać klientowi dokładnie takich wyrobów, jakich potrzebuje w odpowiednim czasie. Maksymalnie skracamy czas oczekiwania na realizację zmówienia. Poprzez standaryzację pracy otrzymujemy powtarzalną jakość, a dobre zbalansowanie operatorów i maszyn w stosunku do wymagań klienta powoduje obniżenie kosztów wytwarzania oraz wzrost produktywności. Jednakże, aby odnieść sukces na tym polu, w pierwszej kolejności musimy zbudować solidne podstawy.

Artykuł opublikowano dzięki uprzejmości Kaizen Institute Polska

Artykuł pochodzi z numeru 2/2009 czasopisma Top Logistyk